一、引言

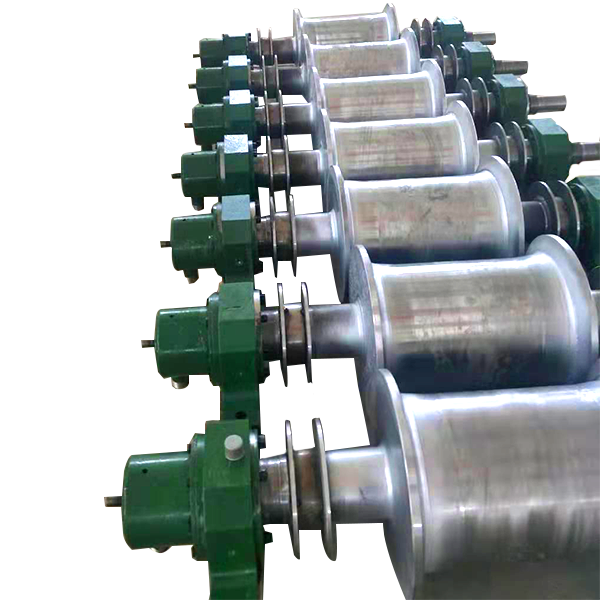

在現代工業生產中,水冷輥子廣泛應用于帶鋼冷卻、塑料壓延等工藝環節,通過內部循環冷卻水帶走工作過程中產生的熱量,維持輥體溫度穩定,保障產品質量與設備正常運行。裝配是水冷輥子制造與維護的關鍵環節,裝配精度與工藝合理性直接決定輥子的密封性、轉動靈活性及散熱效率。因此,深入研究水冷輥子裝配技術對提升工業生產效率具有重要意義。

二、水冷輥子裝配流程

2.1 零部件清洗與檢測

裝配前需對輥體、軸頭、密封件、冷卻水管路等零部件進行全面清洗,去除油污、鐵屑等雜質,避免雜質進入裝配間隙影響密封與轉動性能。采用超聲波清洗或專用清洗劑處理復雜結構部件,確保清潔度達標。同時,依據設計圖紙對零部件尺寸、形位公差進行嚴格檢測,如輥體外圓圓柱度、軸頭配合面粗糙度等關鍵參數,對超差部件進行修復或更換,為裝配質量奠定基礎。

2.2 軸承安裝

軸承是支撐水冷輥子旋轉的核心部件,安裝時需確保其安裝精度與潤滑效果。根據軸承類型選擇合適的安裝方法,如滾動軸承可采用熱裝法(將軸承加熱至 80 - 100℃后套入軸頭)或壓裝法(使用壓力機緩慢壓入),避免敲擊損壞軸承。安裝過程中需嚴格控制軸承游隙,通過調整墊片厚度或預緊螺母實現合理的軸向與徑向游隙,防止因游隙不當導致軸承異常磨損或輥體振動。

2.3 密封結構裝配

水冷輥子的密封結構直接影響其防泄漏性能,常見密封形式包括機械密封、唇形密封等。以機械密封為例,裝配時需保證動靜環表面清潔,避免劃傷;嚴格控制密封面平行度與垂直度,確保密封比壓符合設計要求;同時,正確安裝 O 型密封圈等輔助密封件,防止扭曲變形。密封結構裝配完成后,需進行氣密性測試,通過充入一定壓力的氣體(如氮氣),檢測密封部位是否存在泄漏,確保水冷系統的密封性。

2.4 冷卻水管路連接

冷卻水管路連接需確保水流通道暢通且無泄漏。采用焊接、法蘭連接或快換接頭等方式將進水管、出水管與輥體內部通道相連,焊接時需保證焊縫均勻、無氣孔,避免焊渣殘留堵塞管路;法蘭連接需使用密封墊片,并均勻擰緊螺栓,防止漏水。連接完成后,進行水壓試驗,以 1.5 倍工作壓力對冷卻系統進行保壓測試,持續時間不少于 30 分鐘,觀察有無滲漏現象,確保冷卻系統正常運行。

2.5 整體調試與檢測

完成各部件裝配后,對水冷輥子進行整體調試。檢查輥體轉動靈活性,確保無卡滯現象;使用振動檢測儀、溫度傳感器等設備監測輥子運行狀態,測量軸承溫升、振動幅值等參數,判斷裝配質量是否達標。同時,再次檢測冷卻系統壓力與流量,驗證冷卻效果是否滿足設計要求,對調試中發現的問題及時調整優化。

三、裝配關鍵技術要點

3.1 同軸度控制

水冷輥子裝配過程中,輥體與軸頭的同軸度是影響運行穩定性的關鍵因素。裝配時可采用專用工裝或三坐標測量儀輔助定位,通過調整軸頭與輥體的相對位置,將同軸度誤差控制在 0.02mm 以內。此外,合理選擇裝配順序與緊固方式,避免因受力不均導致同軸度偏差。

3.2 潤滑處理

良好的潤滑可降低軸承摩擦與磨損,延長水冷輥子使用壽命。裝配時需根據軸承類型與工作條件選擇合適的潤滑脂,如高溫高速工況下可選用鋰基潤滑脂;嚴格控制潤滑脂填充量,一般為軸承內部空間的 1/3 - 1/2,避免過多或過少影響潤滑效果。同時,在密封部位涂抹適量密封脂,增強密封性能。

3.3 應力消除

裝配過程中產生的裝配應力可能導致輥體變形或部件損壞,需采取措施消除應力。可采用熱時效、振動時效等方法對裝配后的水冷輥子進行處理,通過加熱或振動使內部應力重新分布,降低殘余應力水平,提高輥子結構穩定性。

四、常見問題及解決措施

4.1 密封泄漏

密封泄漏是水冷輥子裝配常見問題,主要原因包括密封件損壞、安裝不當或密封面不平整。解決措施為:嚴格檢查密封件質量,更換老化或損壞的密封件;規范裝配工藝,確保密封件安裝位置正確、受力均勻;對密封面進行研磨或拋光處理,提高表面平整度。

4.2 軸承異常磨損

軸承異常磨損可能由裝配精度不足、潤滑不良或載荷分布不均引起。可通過優化裝配工藝,提高軸承安裝精度;加強潤滑管理,定期補充或更換潤滑脂;調整輥子支撐結構,確保載荷均勻分布,從而減少軸承磨損。

4.3 冷卻效果不佳

冷卻效果不佳可能因管路堵塞、水流不暢或密封不嚴導致。需清理冷卻水管路,去除水垢與雜質;檢查水泵性能與管路連接,確保水流壓力與流量滿足要求;加強密封檢測,及時修復泄漏點,提升冷卻系統效率。

五、裝配工藝優化方向

隨著工業技術發展,水冷輥子裝配工藝可從以下方面優化:引入自動化裝配設備,提高裝配效率與精度;采用數字化檢測技術,實現裝配過程實時監測與質量追溯;開發新型密封材料與結構,提升密封性能;探索綠色裝配工藝,減少能源消耗與環境污染,推動水冷輥子裝配技術向智能化、高效化方向發展。

查看手機網站 |

掃碼微信溝通 |